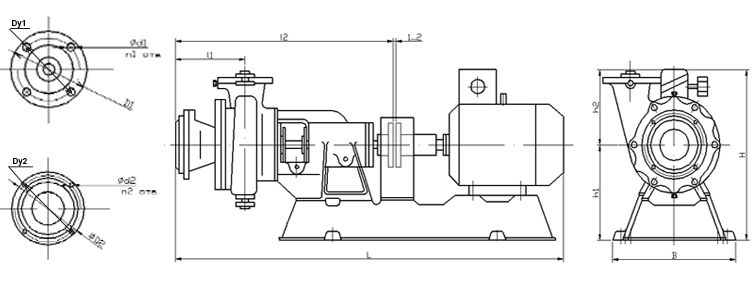

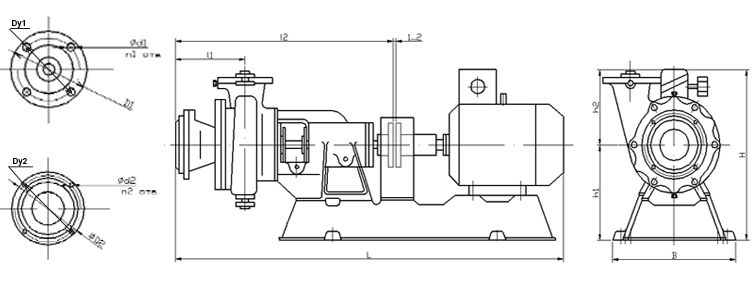

Габаритные и присоединительные размеры

Габаритные, установочные и присоединительные размеры

| Марка насоса |

Габаритные размеры, мм |

Установочные и присоединительные размеры, мм |

| L |

H |

B |

l1 |

l2 |

h1 |

h2 |

D1 |

Dy1 |

d1 |

n1 |

D2 |

Dy2 |

d2 |

n2 |

| К 45/30 |

1030 |

415 |

332 |

150 |

577 |

215 |

150 |

150 |

80 |

18 |

4 |

110 |

50 |

14 |

4 |

| К 45/30а |

973 |

343 |

304 |

150 |

577 |

215 |

150 |

150 |

80 |

18 |

4 |

110 |

50 |

14 |

4 |

В мире промышленности и агрокомплекса, где бесперебойная перекачка жидкостей является кровеносной системой любого производства, особое место занимают консольные насосы. Эти надежные и проверенные временем агрегаты стали настоящей «рабочей лошадкой» благодаря своей простоте, ремонтопригодности и эффективности. Среди них насосы марки К, соответствующие как международным, так и отечественным стандартам, заслужили доверие тысяч предприятий. Данная статья представляет собой исчерпывающее руководство, которое подробно раскроет все аспекты, связанные с консольными насосами: от фундаментальных принципов работы и конструктивных особенностей до тонкостей монтажа, обслуживания и правильного выбора модели для конкретных задач.

Раздел 1: Что такое консольный насос? Области и сферы применения

Консольный насос – это тип центробежного насоса, в котором рабочее колесо расположено на конце вала, консольно вынесенном от опорных подшипников. Такая конструктивная схема напоминает вытянутую руку, что и дало название этому оборудованию (от франц. console – кронштейн). Это решение позволяет эффективно и компактно организовать подвод жидкости к рабочему органу.

Основное предназначение насосов типа К, как следует из исходного описания, – перекачивание чистой воды промышленно-технического назначения. Однако это лишь вершина айсберга. Благодаря использованию различных материалов исполнения (не только чугун, но и нержавеющая сталь, бронза и др.), эти насосы могут работать с широким спектром жидкостей, идентичных воде по плотности и вязкости, но с разными химическими свойствами.

Ключевые параметры перекачиваемой среды:

- Температура: до +85°C (358 К). Для специальных исполнений этот диапазон может быть расширен.

- Химический состав: нейтральные жидкости с водородным показателем pH в диапазоне от 6 до 9.

- Механические примеси: содержание твердых частиц не более 0,2 мм, а их общая концентрация по массе не должна превышать 0,1%. Это подчеркивает, что насосы типа К не предназначены для перекачивания абразивных суспензий или сильно загрязненных стоков.

Широкий спектр применений консольных насосов марки К:

- Водоснабжение и коммунальное хозяйство: Подача воды в системы хозяйственно-питьевого и противопожарного водоснабжения, повышение давления в сетях, работа в насосных станциях второго подъема.

- Промышленность: Обеспечение технологических процессов на предприятиях пищевой, химической, целлюлозно-бумажной, металлургической и текстильной отраслей. Используются в системах охлаждения оборудования, циркуляции рабочих жидкостей, мойки и т.д.

- Сельское и орошаемое земледелие: Полив сельскохозяйственных культур, осушение и орошение земель, подача воды из скважин и открытых водоемов.

- Системы кондиционирования и отопления (в ограниченном виде): Циркуляция теплоносителя (воды или антифриза) в замкнутых системах с неагрессивными свойствами.

Раздел 2: Конструктивные особенности и маркировка консольных насосов

Консольные насосы типа К – это центробежные, горизонтальные, одноступенчатые агрегаты с односторонним подводом жидкости к рабочему колесу. Давайте детально разберем каждый узел этой надежной конструкции.

2.1. Основные элементы конструкции:

- Корпус (Улитка): Изготавливается из серого чугуна марки СЧ20, что обеспечивает прочность и коррозионную стойкость. Внутренняя полость корпуса имеет форму спирали (улитки), которая плавно преобразует кинетическую энергию потока жидкости в статическое давление.

- Рабочее колесо: Это главный рабочий орган насоса. В насосах типа К применяется рабочее колесо закрытого типа. Оно состоит из двух дисков (переднего и заднего), между которыми расположены изогнутые лопасти. Такая конструкция минимизирует перетечки жидкости между напорной и всасывающей полостями, что обеспечивает высокий КПД. Лопасти загнуты в сторону, противоположную направлению вращения, что оптимизирует гидродимику и снижает гидравлические потери.

- Вал: Изготовлен из углеродистой или легированной стали, проходит через корпус насоса и опирается на подшипниковые узлы. На одном конце вала закреплено рабочее колесо, на другом – соединительная полумуфта.

- Опорный кронштейн (Станина): Жесткая литая конструкция, которая служит основанием для крепления подшипниковых узлов и соединяется с корпусом насоса. Именно на нее передаются все основные нагрузки.

- Подшипниковые узлы: Обычно это два радиальных шариковых или роликовых подшипника, которые воспринимают радиальные нагрузки от вала, и один упорный подшипник, компенсирующий осевые усилия. Узел смазывается консистентной смазкой.

- Уплотнение вала: Критически важный узел, предотвращающий утечку перекачиваемой жидкости по валу наружу. Конструктивно бывает двух основных типов, о которых подробнее ниже.

- Электродвигатель: Трехфазный асинхронный двигатель переменного тока общепромышленного исполнения. Устанавливается на общую с насосом раму (фундаментную плиту) и соединяется с валом насоса через упругую муфту.

2.2. Маркировка насосов типа К: ГОСТ и ISO

Как указано в исходной статье, существует два основных типа маркировки, что соответствует разным стандартам изготовления.

- Насосы по ГОСТ (двухзначные): Например, К 20/30.

- К – консольный.

- 20 – номинальная подача (производительность) в м³/час.

- 30 – номинальный напор в метрах водяного столба.

- Насосы по ISO 2858 (трехзначные): Например, К 80-50-200.

- К – консольный.

- 80 – диаметр входного (всасывающего) патрубка в миллиметрах.

- 50 – диаметр выходного (напорного) патрубка в миллиметрах.

- 200 – номинальный диаметр рабочего колеса в миллиметрах.

Стандарт ISO 2858 является международным и обеспечивает высокую степень унификации и взаимозаменяемости насосов разных производителей.

Раздел 3: Принцип работы центробежной силы в консольных насосах

Принцип действия консольного насоса основан на использовании центробежной силы, поэтому их и называют центробежными.

Детальное описание процесса:

- Подготовка к запуску (Заполнение насоса): Перед пуском корпус насоса и всасывающий трубопровод должны быть полностью заполнены перекачиваемой жидкостью. Это необходимо потому, что центробежная сила, возникающая в воздухе, ничтожно мала для создания разрежения на входе. Для этого на всасывающем трубопроводе устанавливают обратный клапан, удерживающий жидкость, или используют специальные заливные устройства.

- Запуск электродвигателя: При подаче питания электродвигатель через упругую муфту приводит во вращение вал насоса с закрепленным на нем рабочим колесом.

- Возникновение центробежной силы: Частицы жидкости, находящиеся в каналах между лопастями рабочего колеса, под действием центробежной силы отбрасываются от центра (входа) к периферии колеса. В центральной области создается разрежение (вакуум), благодаря которому новая порция жидкости непрерывно подсасывается через входной патрубок из подводящего трубопровода.

- Преобразование энергии: Кинетическая энергия движения жидкости, полученная от рабочего колеса, поступает в спиральный отвод (улитку) корпуса насоса. Здесь, благодаря постепенному увеличению проходного сечения, скорость потока уменьшается, а его кинетическая энергия преобразуется в энергию давления. Это и обеспечивает движение жидкости по напорному трубопроводу к конечному потребителю, преодолевая гидравлическое сопротивление системы.

Таким образом, процесс перекачки является непрерывным и плавным, без пульсаций, что является большим преимуществом центробежных насосов.

Раздел 4: Типы уплотнений вала: Сальниковое vs Торцевое – Глубокое сравнение

Выбор типа уплотнения вала – один из ключевых моментов при подборе и эксплуатации насоса. От этого узла напрямую зависят эксплуатационные расходы, экологичность и требования к обслуживанию.

4.1. Сальниковое уплотнение (Сальник, Набивное уплотнение)

Это классический, проверенный временем тип уплотнения.

- Конструкция: В камеру уплотнения (сальниковую коробку) вокруг вала послойно укладывается мягкий уплотнительный материал (сальниковая набивка), например, на основе асбеста, графита, тефлона или комбинированных материалов. Набивка поджимается специальной втулкой (сальниковой гильзой) с помощью гаек, создавая необходимое давление на вал.

- Принцип работы: Уплотнение достигается за счет трения и минимальной протечки жидкости через набивку. Эта протечка (около 2–3 литров в час) не является дефектом! Она выполняет две критически важные функции:

- Смазка: Охлаждает и смазывает трущиеся поверхности вала и набивки, предотвращая их перегрев и преждевременный износ.

- Охлаждение: Отводит тепло, выделяющееся от трения.

Преимущества:

- Простота конструкции и низкая стоимость ремонтного комплекта.

- Ремонтопригодность – подтяжку или замену набивки можно произвести без демонтажа насоса.

- Устойчивость к наличию мелких абразивных частиц в жидкости.

Недостатки:

- Постоянная, хотя и нормированная, утечка жидкости. Требуется организация отвода или сбор протечек (приямок).

- Необходимость регулярного контроля и подтяжки, периодической замены набивки.

- Бóльшие потери на трение по сравнению с торцевым уплотнением, что немного снижает КПД.

Область применения: Идеально подходит для систем, где утечка нескольких литров воды в час не является критичной (например, водоснабжение, полив, циркуляция технической воды).

4.2. Торцевое (механическое) уплотнение

Более современный и эффективный тип уплотнения, широко применяемый в насосах типа КМ (моноблочных) и других модификациях.

- Конструкция: Состоит из двух очень плоских и тщательно отполированных колец, прижатых друг к другу. Одно кольцо – неподвижное, крепится в корпусе насоса. Второе – вращающееся, жестко закреплено на валу и вращается вместе с ним. Прижим обеспечивается пружинами и давлением перекачиваемой среды.

- Принцип работы: Герметичность обеспечивается за счет создания идеально плотного прилегания двух зеркально гладких поверхностей. Между ними образуется тончайшая пленка жидкости, которая одновременно служит смазкой и охлаждающей средой. Утечка через такое уплотнение практически отсутствует (0 – 0,3 л/час).

Преимущества:

- Практически полное отсутствие утечек, что повышает экологичность и позволяет работать с ценными или агрессивными жидкостями.

- Не требует обслуживания в течение всего срока службы.

- Меньшие потери на трение, что положительно сказывается на КПД.

Недостатки:

- Высокая стоимость по сравнению с сальниковой набивкой.

- Чувствительность к наличию абразивных частиц в жидкости, которые могут поцарапать полированные поверхности и вывести уплотнение из строя.

- Замена торцевого уплотнения, как правило, сложнее и требует большего объема работ, часто с полным разбором насоса.

Область применения: Системы, где утечки недопустимы: питьевое водоснабжение, перекачка химических реагентов, топлива, дорогостоящих жидкостей, а также установки в чистых помещениях.

Вывод: Выбор между сальниковым и торцевым уплотнением – это компромисс между стоимостью, необходимостью обслуживания и требованием к герметичности.

Раздел 5: Монтаж, эксплуатация и техническое обслуживание

Правильный монтаж и грамотная эксплуатация – залог долгой и беспроблемной службы консольного насоса.

5.1. Основные правила монтажа:

- Фундамент: Насосный агрегат должен быть установлен на жестком, ровном и прочном фундаменте, способном воспринимать динамические нагрузки. Обычно используется армированная бетонная плита.

- Выравнивание: Критически важная операция. Неправильное выравнивание валов насоса и электродвигателя приводит к вибрациям, перегреву подшипников и быстрому выходу из строя муфты. Выравнивание производится с помощью щупов или точных оптических инструментов.

- Обвязка трубопроводами: На всасывающем трубопроводе рекомендуется устанавливать обратный клапан и запорную арматуру (задвижку или кран). Напорный трубопровод также оборудуется запорной арматурой и обратным клапаном для защиты от гидроударов. Трубопроводы не должны создавать механических напряжений на патрубки насоса.

- Электрические подключения: Должны выполняться квалифицированным персоналом в соответствии с ПУЭ. Обязательно заземление корпуса насоса и двигателя.

5.2. Эксплуатационные требования:

- Запрет работы «на сухую»: Работа без жидкости недопустима даже кратковременно. Отсутствие охлаждения и смазки приводит к мгновенному перегреву и разрушению торцевого уплотнения и подшипниковых узлов.

- Контроль направления вращения: Перед первым пуском необходимо проверить направление вращения вала (оно обычно указано стрелкой на корпусе). Неправильное вращение приводит к резкому падению производительности и напора.

- Плавный пуск: Запорную арматуру на напорном трубопроводе следует открывать постепенно, чтобы избежать резкого скачка тока в электродвигателе.

5.3. Техническое обслуживание (ТО):

- Ежедневное ТО: Визуальный контроль на наличие подтеканий, проверка уровня шума и вибрации, контроль показаний манометра и вакуумметра (если установлены).

- Периодическое ТО (раз в месяц/квартал): Контроль температуры подшипников, проверка и, при необходимости, пополнение смазки, подтяжка соединений.

- Капитальное ТО (по регламенту или наработке): Замена смазки в подшипниковых узлах, замена сальниковой набивки или торцевого уплотнения, проверка зазоров, при необходимости – замена рабочих колес и подшипников.

Раздел 6: Критерии выбора консольного насоса типа К

Чтобы правильно подобрать насос для ваших задач, необходимо четко определить следующие параметры системы:

- Подача (Производительность, Q): Требуемый объем жидкости, который насос должен перекачивать в единицу времени (м³/час, л/с).

- Напор (H): Суммарная высота, на которую насос должен поднять жидкость, с учетом гидравлических потерь во всасывающем и напорном трубопроводах (в метрах).

- Характеристики перекачиваемой среды: Температура, химический состав (pH, агрессивность), наличие и размер механических примесей.

- Условия всасывания: Высота всасывания (геодезическая), давление на входе.

- Требования к герметичности: Определяет выбор типа уплотнения вала (сальниковое или торцевое).

- Стандарт и маркировка: Соответствие ГОСТ или ISO может быть важно для унификации с уже установленным оборудованием.

Работая с этими данными, специалист по подбору оборудования строит рабочую точку на сводном графике гидравлических характеристик (напорно-расходной кривой) насоса и выбирает модель, у которой эта точка находится в зоне максимального КПД.

Заключение

Консольные насосы типа К, несмотря на кажущуюся простоту, представляют собой высокоэффективное, технологичное и чрезвычайно надежное оборудование. Их универсальность, продуманная конструкция, соответствующая международным стандартам, и простота в обслуживании делают их оптимальным выбором для решения огромного спектра задач в самых разных отраслях народного хозяйства. Понимание принципов их работы, конструктивных особенностей и правил эксплуатации позволяет максимально раскрыть их потенциал, обеспечивая бесперебойную и экономичную работу на долгие годы.